江苏激光联盟导读:

本文为金属增材制造过程中的缺陷方面的综述,本文为第一部分。

▲图0 缺陷概要图

全文摘要:增材制造(AM)部件中缺陷的形成是关键结构和循环载荷应用场合的部件的一个主要问题。因此,了解熔合工艺中缺陷形成的机制对于规定合金系统和选定的加工技术的适当工艺参数来说非常重要。本文讨论了金属增材制造中缺陷的形成,即熔合工艺和固态/烧结工艺。在熔合工艺中观察到的缺陷包括未熔合、小孔塌陷、气孔、凝固开裂(硬化裂纹)、固态开裂和表面连接的孔隙度。固态/烧结工艺中的缺陷类型是烧结气孔和粘合剂烧毁不当。本文还讨论了减少缺陷的策略,例如后处理加工(后处理工艺对孔洞缺陷的影响)、表面处理和热等静压(HIP)后处理,以消除对实际工件服役性能有害的缺陷。同时,还考虑使用非接触式热、光学和超声技术检查AM组件。最后一部分总结了我们对AM组件中观察到的缺陷在理解方面的知识缺陷。增材制造(AM)部件内缺陷的形成是关键结构以及循环荷载应用主要关注的问题。如果不消除缺陷,则AM部件内部的缺陷会在其工作过程中产生有害的影响。因此,理解熔合工艺过程中,缺陷形成的机制对于制定适当的工艺参数很重要,尤其针对合金体系和选定的加工工艺。

金属增材制造工艺主要分为两种:粉末床熔合(PBF)工艺和定向能量沉积(DED)工艺。在PBF过程中,一层薄粉末均匀地分布在构建平台上,而聚焦的能量源,如激光或电子束,选择性地将粉末熔合到金属基板上产生具有高度几何复杂性的网状组件。DED工艺使用被惰性气体控制的粉末流,通过一组喷嘴和聚焦的激光或电子束来产生大型近净形状的结构。AM的加工条件在PBF和DED之间以及在不同的AM加工室之间可以有显著的不同。AM金属部件制造过程中所固有的快速加热、冷却和凝固过程会导致复杂的组织和性能,这些组织和性能可能与通常在变形或铸造部件中观察到的组织和性能显著不同。增材制造与焊接具有重要的物理加工属性,如移动热源,它与循环的液态金属形成熔合区。AM加工固有的复杂瞬态条件影响了所产生的冶金质量、微观组织、残余应力和在组件内部观察到的变形。加工过程中的不稳定性通常会导致内部缺陷的形成。在AM部件内观察到的缺陷通常分为两大类:孔隙度和裂缝。在AM处理过程中,杂质在组件内的夹带也可能导致缺陷。这些缺陷会降低部件的力学性能,并显著降低其循环疲劳性能。虽然AM缺乏稳健性,但识别出缺陷的位置、大小、形状和体积,然后通过后处理热等静压(HIP)修复孔隙,可以恢复AM部件的机械强度。如图1所示,未熔合包括尺寸从50微米到几毫米不等的不规则细长条形状的缺陷。在这种情况下,Ti-6Al-4V组件使用DED进行处理,这通常会导致毫米大小的缺陷。在某些情况下,由于加工过程中熔池的演变,未熔化的粉末颗粒出现在未熔合区域内。未熔合缺陷是由于通道之间重叠不足造成的,受扫描间距参数不匹配的影响),其中扫描间距指两个相邻通道之间的距离。通过操纵通常会产生缺陷最少的部件的工艺参数,在多金属合金的构建层中有意形成了未熔合缺陷。选择较大的扫描间距参数表明两个相邻通道之间的重叠减少,导致缺少熔合的可能性更高。减少的扫描间距对应于更大的重叠区域和通道之间的充分融合。▲图1 由定向能量沉积处理的Ti-6Al-4V组件形成的未熔合缺陷熔化熔融金属的能量来源和工艺参数(即移动速度、光斑大小、相位差和功率)最终决定了组件中缺陷形成的机制。参数的选择需要对沉积过程中温度场的演变有深刻的了解,该过程建立在定量评估原料吸收热能的基础上。特别是在DED工艺中,当粉末颗粒从喷嘴出来并穿过光束时,总热量的一部分用于加热粉末颗粒。粉末颗粒吸收的热量取决于几个因素,包括其密度、热物理性质、形状、尺寸分布、通过光束的自由飞行时间和气体速度。粉末颗粒虽然加热到高温,但并不总是达到熔化温度。尽管如此,多余的能量冲击结构物表面并形成一个熔池。吸收能量取决于光束特性、沉积物几何形状和保护气体。对于氩气保护的激光辅助DED工艺,波长为1064nm的激光束的吸收系数保持在0.3到0.7之间,这取决于其固-液状态。由于移动热源引入的快速加热、熔化和凝固,构建区域经历了反复加热和冷却,这影响了其局部结构和性能。虽然焊接比铸造更类似于增材工艺,但在热源与粉末流和固体金属的相互作用方面存在显著差异。随着更多材料的加入,热源与原料之间的相互作用产生了渐进的累积,从而创造了热循环的历史和AM组件几何形状的瞬态变化。AM工艺参数的选择最终影响各个合金系统的孔径和几何形状。

1.2 钥孔

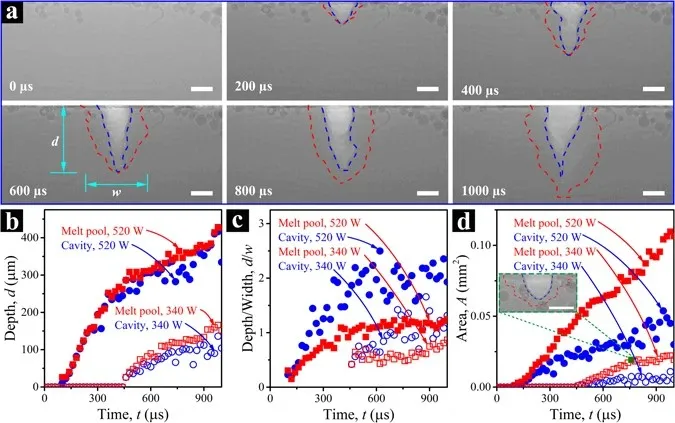

在高能量密度焊接工艺中观察到小孔孔隙,与激光和激光-电弧混合焊接中的大孔隙有关。如果不仔细控制钥孔模式熔化,钥孔会变得不稳定并反复形成和坍塌,从而在沉积物内部留下由夹带的蒸汽组成的空隙。钥孔孔隙的根源是由深V形熔池的生成和池内元素的蒸发引起的。PBF工艺中的小孔孔隙是粉末通过连续激光热源快速局部熔化的结果。图2中动态X射线图像可以说明小孔形成的各个阶段。对构造表面的撞击会引起振荡行为,从而有效地将熔池扩散到整个表面。在某些情况下,熔池中的不稳定性会导致材料喷射并导致在熔池底部形成钥孔。然后这些钥孔被困在表面之下并固化。钥孔形状各异,大小范围从10到50微米不等。表面不连接的钥孔可以通过HIP后处理愈合。

▲图2 Ti-6Al-4V激光粉末床熔合过程的动态x射线图像,在增加用于处理的激光功率后形成一个钥孔。比例尺为200 μm。

▲图2辅助图 激光粉末床制造Ti-6Al-4V时得到的熔池的动态演化

1.3 气孔

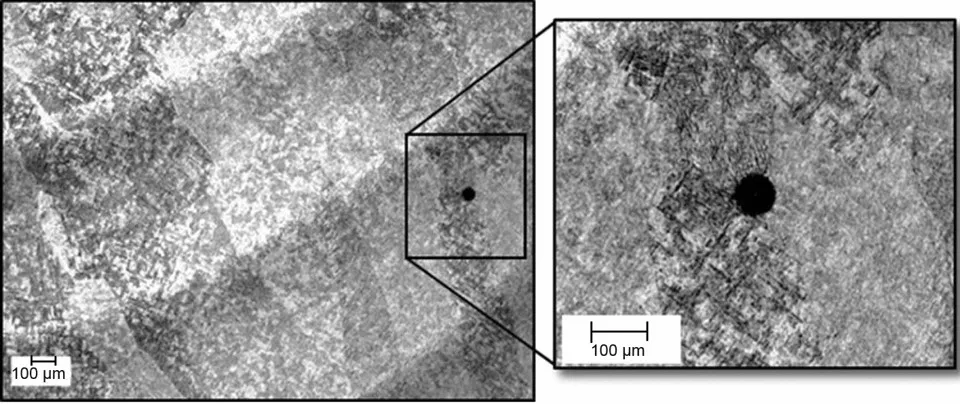

如图3所示,气体夹带孔的特征在于它们是球形。当通过PBF处理时,这些缺陷通常在5到20微米的数量级上,而使用DED生产的零件的特征尺寸更大(>50微米)(图3)。通过气体残留、溶解气体的过饱和以及在熔池内产生气态物质的化学反应,孔隙会随着时间的推移而形成和演化。当气体的平衡压力超过静压力、大气压力和毛细压力时,残留的气体孔隙成核的可能性更大。成核的孔隙导致空位,熔池中的过饱和气体可以在其中扩散。当发生快速冷却时,孔隙成核位置可能会被困在熔池中。然而,较慢的冷却和凝固速率允许这些气孔生长并且有时与相邻的气孔合并。一旦孔隙达到临界尺寸,它们就会从凝固前沿分离并漂浮到凝固池的表面。先前的研究表明,高凝固速率和高气体含量会增加了金属合金中的孔隙浓度。此外,基于Marangoni流体中存在的两种流体之间的传质不平衡,每个气泡内保留的气体浓度有助于孔隙增长。

▲图3 位于定向能量沉积Ti-6Al-4V组件中的残留气体孔隙度

1.4 凝固开裂

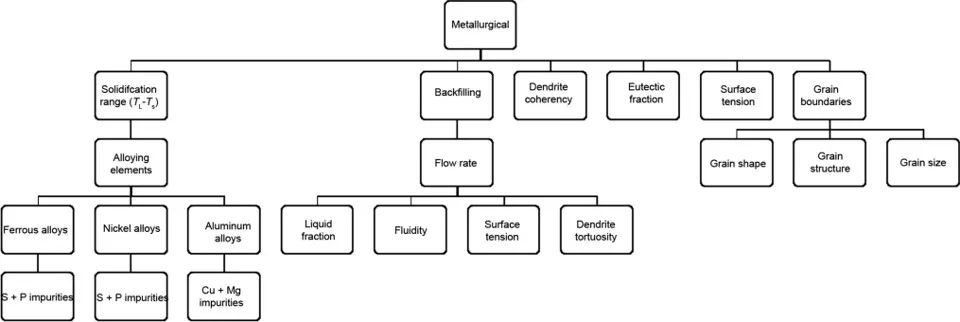

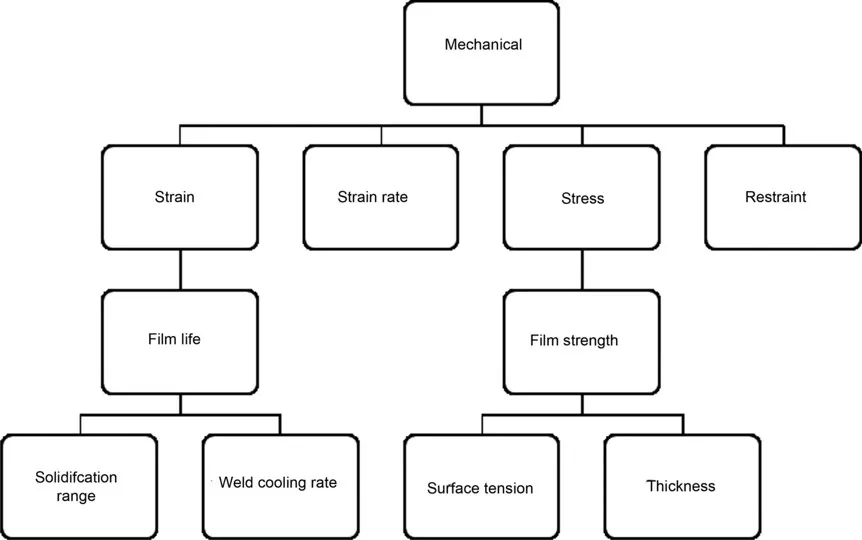

焊缝金属中出现的凝固裂纹是一种复杂的现象,发生在接近凝固结束的熔合区。凝固裂纹或热裂纹由温度梯度驱动,由冶金和机械因素之间的相互作用引发。凝固微观结构受热-冶金相互作用控制,如相变,而局部应力和应变行为受热-机相互作用控制。要发生凝固裂纹,必须同时存在机械约束(应变)和敏感微观结构。图4概述了焊接实践中导致凝固裂纹并适用于AM熔合工艺的热冶金因素,而热-机械因素如图5所示。

▲图4 热-冶金相互作用对凝固开裂敏感性的影响

▲图5 热-机械相互作用对凝固开裂敏感性的影响

对于某些合金系统,在最终凝固阶段可能会形成裂纹。这些裂纹是由沿晶界的收缩应变的积累和分布有液膜的枝晶间区域引起的。主要的材料因素包括凝固温度范围,也称为脆性温度范围,以及最终凝固阶段的界面液体形态。由于累积热应变与温度范围成比例,因此具有较宽凝固温度范围的合金比在较窄温度范围内凝固的合金更容易发生凝固开裂。较宽的凝固温度范围通常是导致低共晶的成分变化的结果。具有较宽凝固温度范围的合金在凝固过程中也可能表现出较不连贯的枝晶结构,这使得由于缺乏液体回填而形成收缩裂纹。回填,或通过枝晶网络拉伸液体以增加凝固收缩,通常可以避免凝固过程中的热撕裂,并由枝晶控制弯曲度、液体组分、流动性和表面张力。当表面张力低且最后固化的液体可以润湿枝晶时,回填势能会增加。较高的回填势能意味着在凝固期间存在连续液体网络以提供回填的可能性较高。在枝晶之间没有发生润湿的情况下,液滴可以作为凝固枝晶之间的桥梁,以抵抗应变增加的影响,从而避免开裂。正是在具有中间值的润湿性和回填势能的系统中,固化过程中可能会发生开裂。例如,在铌高温合金中,1到10 vol%之间的终端液体表现出较低表面张力,这会干扰固-固桥接;该系统没有表现出足够的回填电势来补偿收缩。

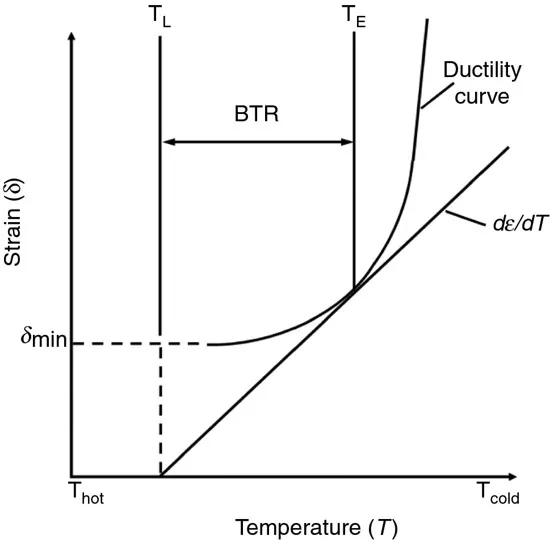

机械因素,如应变,会在固化过程中积累并引发开裂。在Pellini提出的应变模型中,当晶间液膜应变超过临界值时会发生裂纹。液膜将经历的应变量取决于凝固范围和冷却速度。当变形曲线(由图6中脆性温度范围内的应变表示)与合金系统的延展性曲线相交时,就会发生开裂,该延展性曲线被定义为临界应变值。液膜的临界应变值取决于表面张力和膜厚度,其强度在明显的约束下会降低。

▲图6 延性曲线、脆性温度范围(BTR)和应变随温度(de/dT)的变化示意图。当应变穿过BTR(de/dT)与延性曲线相交时,就会发生开裂。

文章来源:M. C. Brennan, J. S. Keist & T. A. Palmer ,Journal of Materials Engineering and Performance 在2021年发表的题目为Defects in Metal Additive Manufacturing Processes

参考文献:

1.Zhao, C., Fezzaa, K., Cunningham, R.W. et al. 在2017年《Sci Rep》上发表的题目为Real-time monitoring of laser powder bed fusion process using high-speed X-ray imaging and diffraction. https://doi.org/10.1038/s41598-017-03761-2

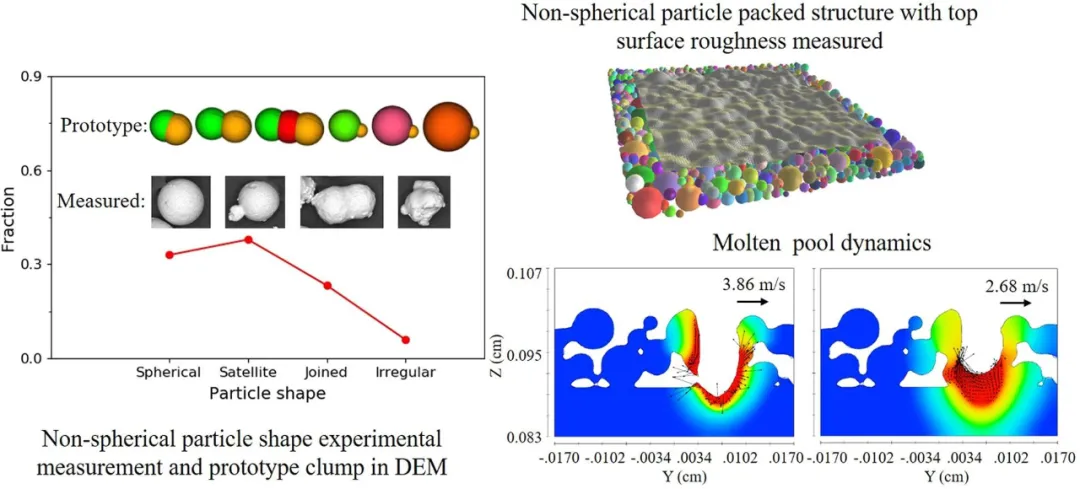

2.Xuesong Gao, Guilherme Abreu Faria, Wei Zhang, Kevin R. Wheeler.在2020年6月1日发表在《Computational Materials Science》的文章,题目为Numerical analysis of non-spherical particle effect on molten pool dynamics in laser-powder bed fusion additive manufacturing, DOI: 10.1016/j.commatsci.2020.109648

文章评论