Science and Technology News

来源:admin

江苏激光联盟导读:

据悉,来自宾夕法尼亚大学的研究学者采用热循环计算和Johnson-Mehl-Avrami 动力学的关系的关系可以预测在不同的工艺参数组合下激光直接沉积H13工具钢部件不同位置的硬度,其预测结果童实际测量结果相吻合,同时还成果有望推广应用到其他商业合金上。

成果简介:

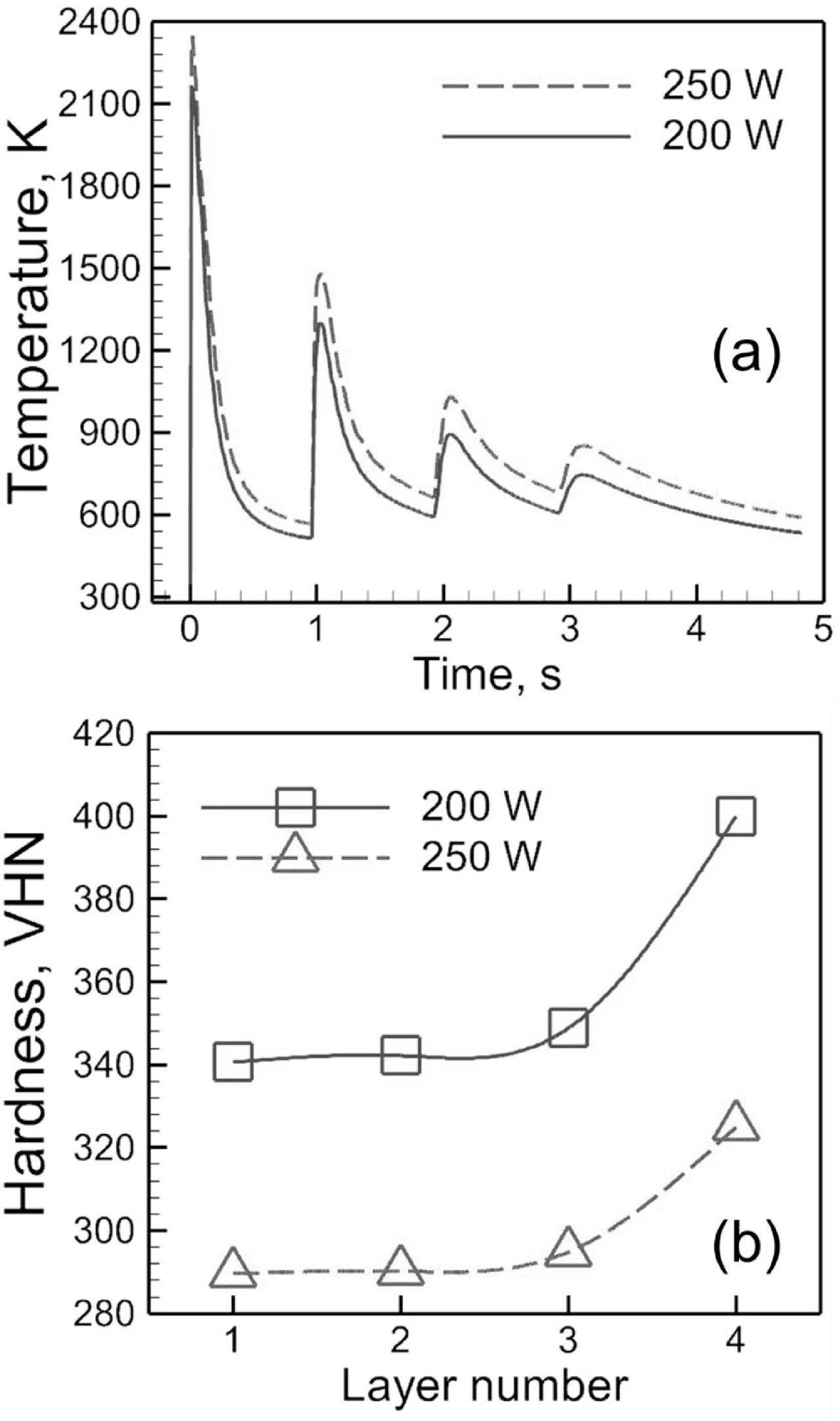

几个关键的工业路径来制造复杂形状的部件,最为有优势的是金属打印技术,但该技术持续增长的应用需要对部件的显微组织和性能进行很好的控制。许多工业参数都会随着热循环的变化造成的空间热分布的变化而影响着部件的显微组织和性能。在这里,我们为大家展示了工具钢部件在不同部位的硬度的演化,采用计算热循环的办法和Johnson-Mehl-Avrami 动力学的关系来评估。计算得到的硬度同不同工艺参数条件下实验测量得到的硬度是相吻合的。在特定的位置,硬度随着热循环的增加而持续下降。部件底部的层在沉积上部层的时候经受着持续的热循环,其硬度随着距离顶部的高度较远而硬度降低。激光功率高和扫描速度慢时造成的高的热输入会导致冷却速率低,温度高,这更加有利于马氏体的时效,从而的造成较低的硬度。由于提出的模型可以预测工艺参数变化时空间硬度的变化,该项工作可以作为一些增材制造部件时的定制硬度的工作基础。

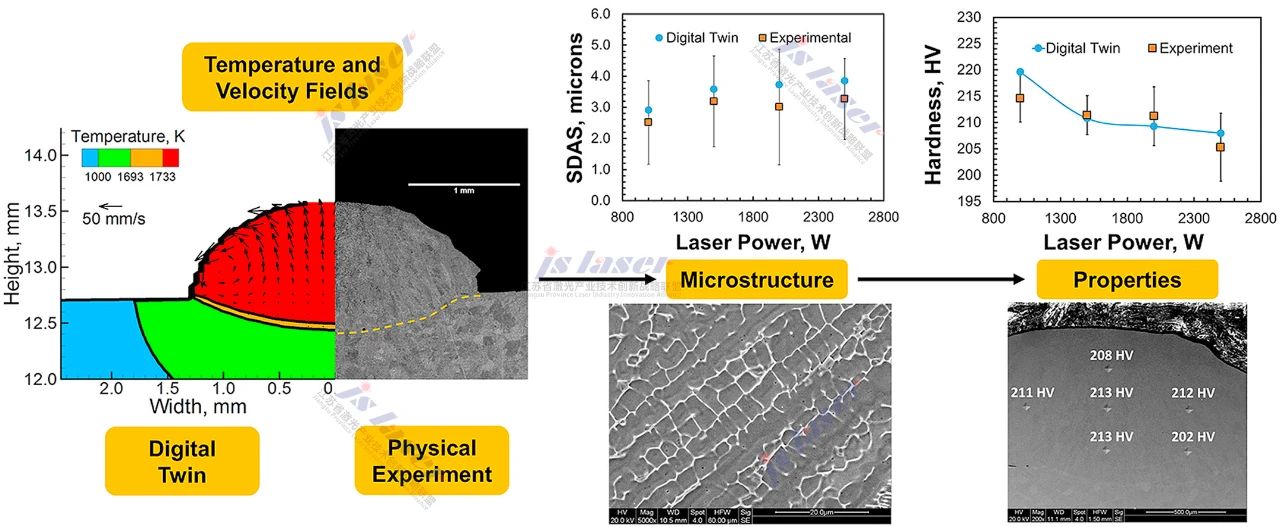

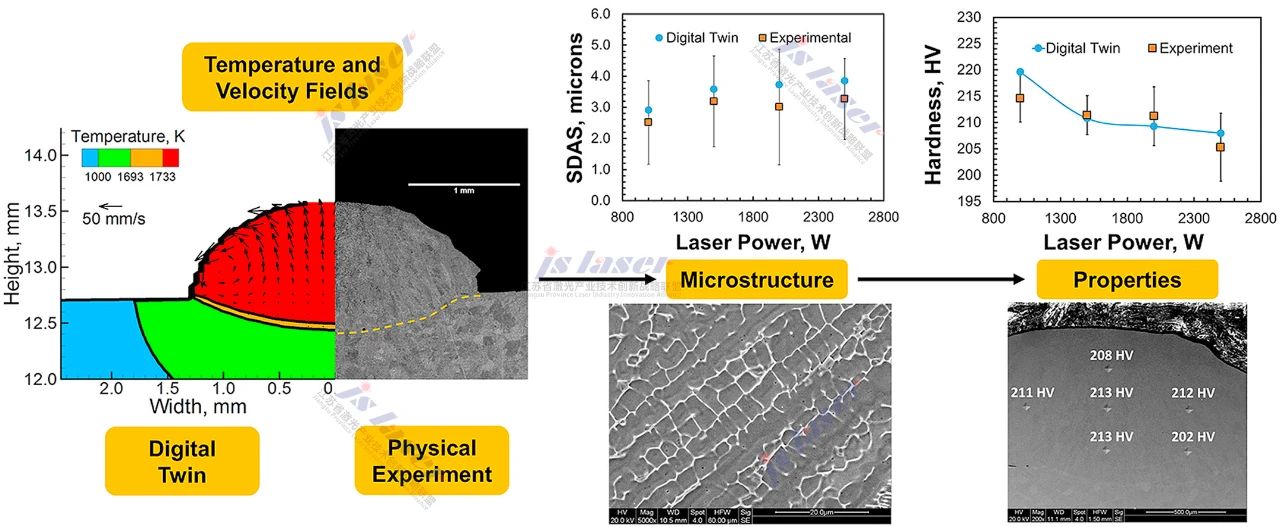

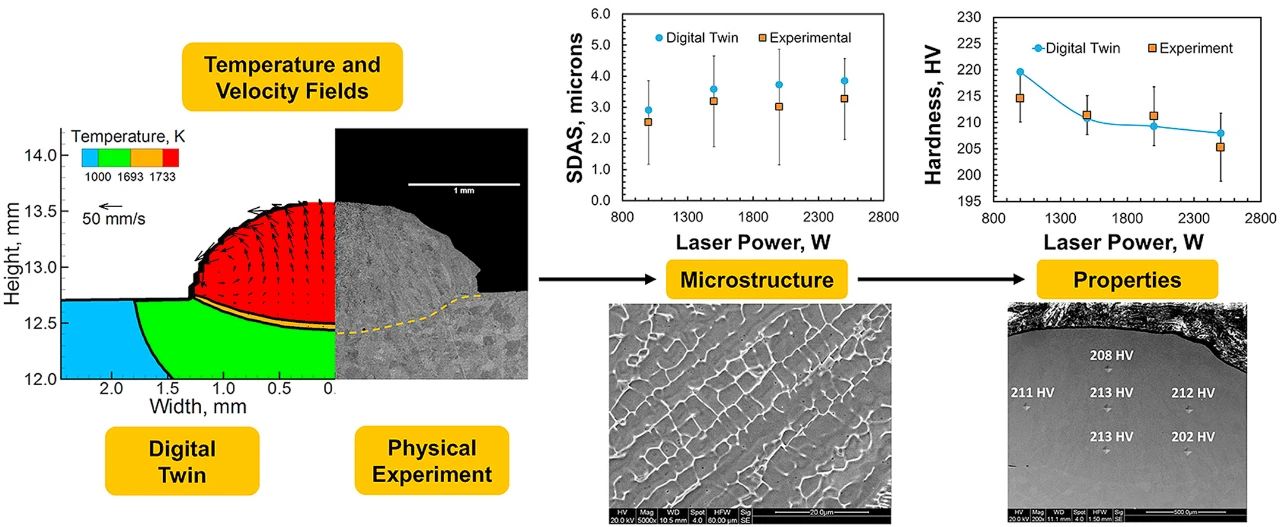

图1. 成果的Graphical abstract

研究背景:

在能量直接沉积过程中,独特的三维金属部件可以非常常规的通过激光或电子束依据电子数据文件熔化输送的粉末进行凝固,层层堆积而形成预设的部件,直接能量沉积增材制造技术广泛的应用在航空航天,医疗和其他工业中。该技术应用的一个巨大的挑战在于需要控制金属部件的显微组织和性能。尽管金属部件的工艺参数-显微组织-性能之间的关系被广泛的进行研究,仍然没有直接的办法来很好的理解AM(增材制造)制造部件的显微组织和性能的演化并进而实现控制。大量的参数变化,高度的瞬时温度场,空间变化的热循环以及熔池中的液相合金的运动均会影响凝固的模式和显微组织以及性能的演化。此外,当金属层沉积的时候,前一已经沉积层会被加热和冷却,这样前一沉积层的显微组织和性能就会发生变化。理解工艺参数变化,如激光功率和扫描速度的变化对部件显微组织和性能的演化至关重要,这是因为它影响着制造部件的性能。

显微组织的演化在熔化焊中使用功能强大的X射线同步辐射技术来研究了其相变的演化。这些研究结果提供了实验条件下的晶体结构的变化,但并不能直接提供机械性能演化的直接数据。曾经有人尝试测量激光DED过程中诸如空间硬度和空间机械性能的变化。沿着打印部件高度方向变化的硬度的显著变化是由于打印部件的显微组织的巨大变化造成的。然而,这些研究结果并不能揭示沉积过程中的硬度的变化。几个动力学模型被用来预测马氏体形成的动力学和时效马氏体的相变。例如,在应用熔化焊双相不锈钢的时候,硬度的变化采用Johnson-Mehl-Avrami 等式为基础的模型来预测碳化物的孕育和生长机理。马氏体时效动力学模型被用来预测在多道焊接铁素体-马氏体钢时的硬度的变化。在增材制造过程中,基于Johnson-Mehl-Avrami 等式为基础的动力学模型和颗粒粗化模型被用来解释硬度的时间演化。这些基于热循环的办法监控是在AM制造过程中进行实施。然而,实验确定的热循环在一个部件的所有位置进行时是不可能的。此外,快速移动的微小的热源来打印部件使得温度的测量成为一个非常困难的任务。一个很好的办法是在复杂的热循环的过程中进行模拟来依据消耗的能量,动量,质量以及显微组织和性能的变化来依据计算得到的热循环来确定。这些计算需要离散化这些等式和解决上千万的等式的计算且计算工作量很大。急需适宜的动力学等式来计算显微组的演化和机械性能的变化。

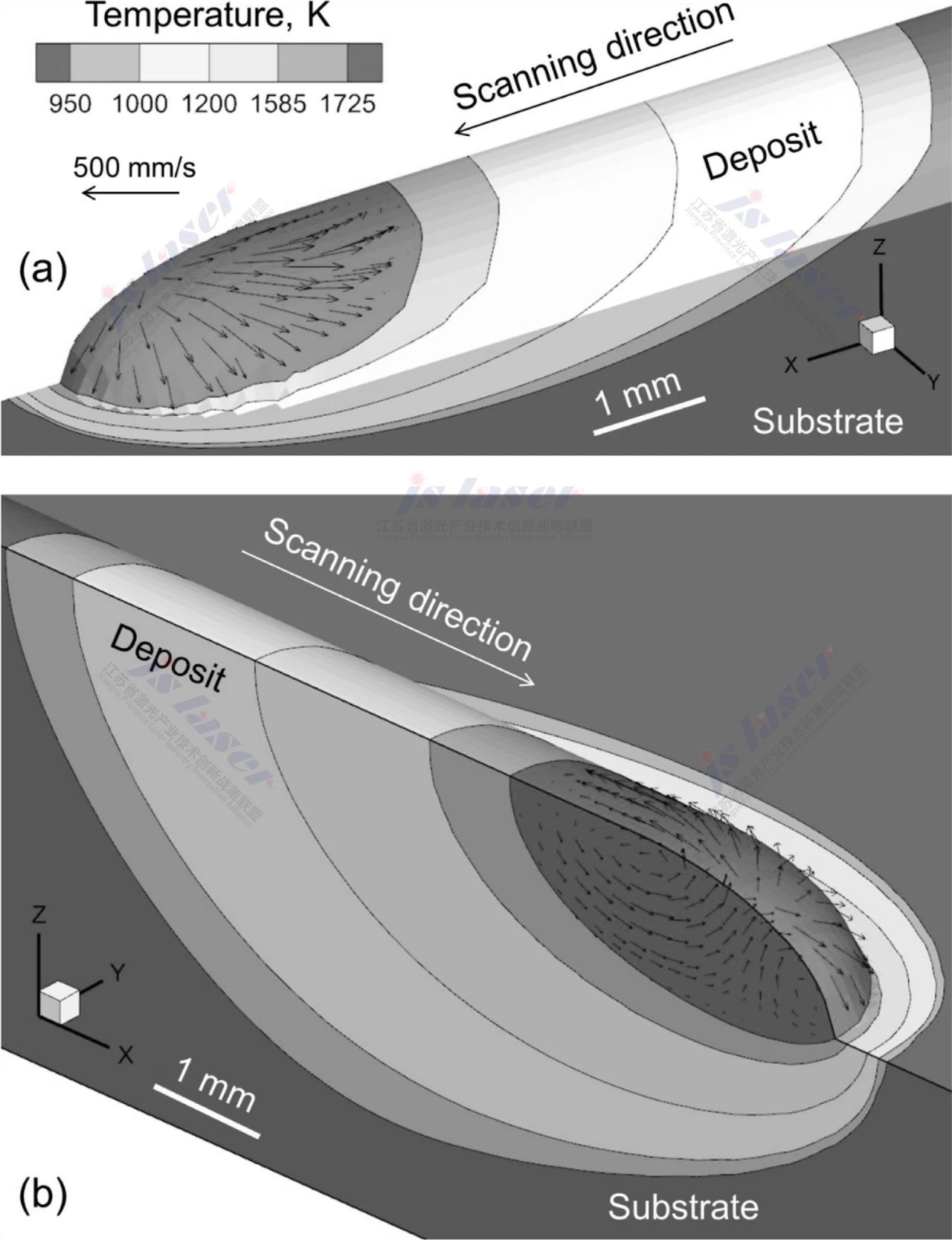

在这里,我们组合一个经过实践检验的3D瞬时传热和流体流动模型和一个动力学模型来预测采用激光多层直接能量沉积进行制造的H13工具钢的显微硬度。传热和流体流动模型被用来精确的计算在部件的不同位置和不同工艺参数下的热循环。不断重复的加热和冷却在多层沉积时在部件不同位置随时间的影响进行了研究。H13工具钢的恒温时效被用来计算相变动力学平衡的参数。传热流体流动模型,相变动力学和恒温时效数据的合成提供了计算工艺参数变化对显微组织和性能随工艺参数变化的框架估计,这是目前其他手段所不能实现的。计算得到的硬度值使用独立的实验数据在不同的工艺参数下经过严格的测试。这一模型同时用来检查了激光功率和扫描速度对硬度变化的影响。

研究所采取的策略

图2 本次研究所采取的策略的示意图。DED-L部件的硬度通过如下三个步骤来进行预测,首先,一个经过严格测试的,DED-L的3D传热和流体流动模型用来计算在特定位置的精确的热循环。其次, Johnson-Mehl-Avrami (JMA) 等式给出总的马氏体转换随着等温相变时间的分数。结果显示文献中给出的硬度变化同相变分数成正比。因此,在这里,样品的硬度测量可以用来将相变(时效)动力学同温度和时间相关联,并且JMA参数可以从时间-温度-时效数据中确定。基于H13工具钢在不同温度下的等温时效数据,JMA等式中的常数就可以估计出来。最后,等温JMA等式整合在计算热循环中来计算硬度。

▲图4. 在长度方向平面(图3中的XZ)在DED-L沉积H13工具钢时在中间宽度位置计算得到的温度和速度场:(a) 1st, (b) 2nd, (c) 3rd和 (d) 4th层。为激光参数为:激光功率250 W ,扫描速度为 8.47 mm/s。(e)在沉积4层的时候在四个位置计算得到的热循环。

▲图4. 在长度方向平面(图3中的XZ)在DED-L沉积H13工具钢时在中间宽度位置计算得到的温度和速度场:(a) 1st, (b) 2nd, (c) 3rd和 (d) 4th层。为激光参数为:激光功率250 W ,扫描速度为 8.47 mm/s。(e)在沉积4层的时候在四个位置计算得到的热循环。

结论

性能预测模型基于DED-L过程中的传热和流体流动模型和JMA为基础的动力学模型来预测H13工具钢部件的硬度。部件中不同位置的热循环,基于传热和流体流动模型,经过独立实验结果进行了测试。H13工具钢的等温时效数据用来估计JMA等式的常数。JMA等式整合之后计算得到的热循环来预测H13钢的硬度。计算得到的硬度同独立实验得到的数据是吻合的。如下为主要结论:

(1)H13 工具钢的硬度可以通过使用传热和流体流动模型来预测随工艺参数的变化所得到的硬度,该模型为相变动力学和时效数据为基础的。

(2)部件区域位置的硬度随着能量强度,持续时间和重复的热循环系数的增加而降低。在DED-L过程中的马氏体的形成是高的冷却速率造成的分解成时效马氏体而造成的,这是因为时效包括多个热循环。结果,部件的硬度降低。

(3)部件的底部层在随后的沉积层的过程中经受着大量的热循环,从而由于时效而造成硬度降低。因此,硬度随着距离沉积层的距离而降低。

(4)由于激光功率高和扫描速度慢而造成的高的热输入会导致冷却速率慢,从而硬度降低。此外,高的热输入造成在特定区域的温度升高而形成时效马氏体。由于以上原因,部件在高温下制造时得到的硬度低。

这里量化的测量方法也可以用来预测其他商业合金的硬度,如析出硬化钢类型的镍基高温合金,至少在原理上是可行的.然而,由于这类合金复杂的时效特性,硬度的计算就不能直接进行.相似的工作需要发展这些合金的时效动力学才能整合到计算的热循环当中.相似的硬度可以在部件的不同位置中结合显微组织来实现.不能直接通过捕获所有的相来计算硬度,由此在将来有大量的工作需要开展.由于硬度(强度)随时间-空间的变化可以依据工艺参数的变化来预测.控制显微组织和性能对每一种材料来说,至少对比较简单的合金是可以实现的。

图8 增材制造预测合金组织和形貌的一个案例

本文为江苏省激光产业技术创新战略联盟原创作品,如需转载请标明来源,谢谢合作支持!

文章来源:Spatial and temporal variation of hardness of a printed steel part,Acta Materialia,Available online 25 February 2021, 116775,

https://doi.org/10.1016/j.actamat.2021.116775

参考文献:Building blocks for a digital twin of additive manufacturing,Acta Materialia,Volume 135, 15 August 2017, Pages 390-399,https://doi.org/10.1016/j.actamat.2017.06.039

分享

文章评论