发布时间:2020-04-14 21:23:08 | 人气:562

激光天地导读:

长期以来,激光焊接和电弧焊接两种工艺由于能源传输的物理过程和能源流动的方式不同,都有其各自的特殊应用领域。

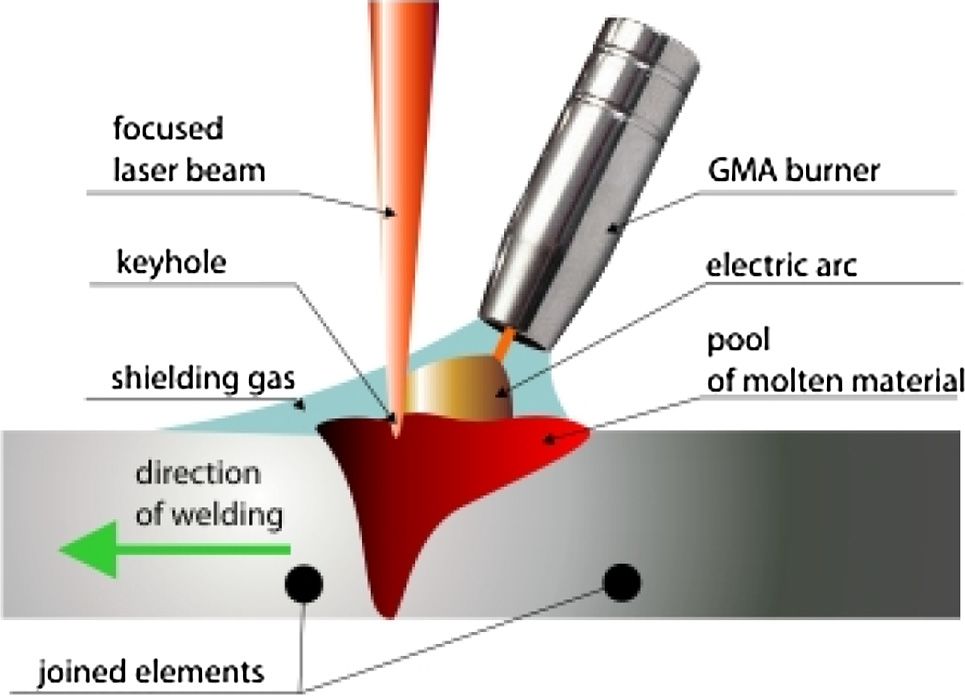

在激光电弧复合焊接过程中,激光束和电弧在一个共同的熔池中相互作用(如图1),它们的协同作用产生了深而窄的焊缝,从而提高了生产率。

图1. 激光电弧复合焊工艺方案

激光焊接热因影响区非常窄,能够产生狭窄而深的焊缝而著称,因为激光束可以聚焦在很小的区域上。光束的紧密聚焦可实现更高的焊接速度,从而减少了热量输入并降低了焊接零件的热变形几率。然而,对于大多数用于焊接的激光系统而言,激光焊接系统较昂贵并且电效率非常差。激光焊接的缝隙桥接能力差,因此在工件装配和边缘准备中要求很高的进动。激光焊接对于铝,铜,金等高反射率材料也非常困难。与此相反,电弧焊工艺具有出色的间隙桥接能力,高电效率,并且可以有效地焊接具有高反射率的材料。电弧焊接系统比同等容量的激光焊接系统便宜。但是,电弧焊过程中的低能量密度会使该过程变慢,从而在焊接区域产生大量的热量输入,并导致焊接零件的热变形。激光焊接和电弧焊在同一焊接池中使用时,混合效应弥补了工艺的缺陷,并补充了其优势。

使用激光和电弧进行焊接有两种不同的方法。第一种方法称为激光辅助电弧焊工艺,其中激光仅用于预热将要通过电弧焊工艺焊接的金属。在该过程中,通常使用低功率激光源来增强电弧焊过程,因此,焊缝熔深和焊接速度的提高并不明显。在第二种方法中,使用高功率激光束进行深熔焊。这是一种渗透模式焊接工艺,其特征在于在接头处形成键孔。在这个过程中,具有高能量密度的激光束和具有高能量效率的电弧的协同作用被用于焊接。该过程被称为电弧增强激光焊接过程,最通常被称为激光电弧复合焊过程。

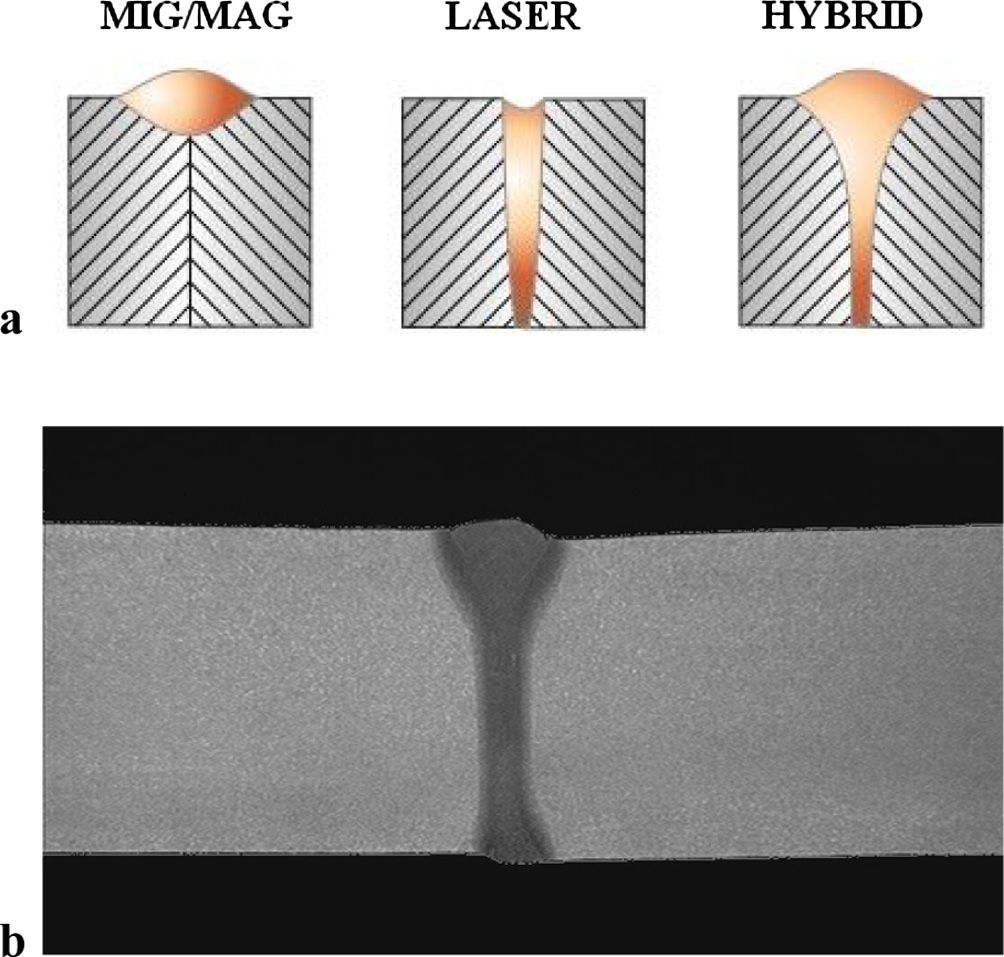

图2.分别在电弧焊,激光焊接和激光电弧复合焊期间焊缝的形成模式,以及(b)激光电弧复合焊试样的焊缝的截面图。

W. M. Steen教授和共同研究人员在1970年代末期引入了激光电弧复合焊工艺,该工艺被称为“电弧增强激光焊”。他们的研究结果表明,结合激光束和电弧进行焊接具有明显的优势。杂交效果显示出焊接速度,熔深和工艺稳定性的显着提高。在成功演示了该技术之后,由于缺乏大功率,可靠的激光源,所需的人员技能以及不完全的工艺知识,对激光电弧复合焊接的进一步研究和发展经历了缓慢的发展。80年代末,可靠的高功率工业激光器的发展推动了激光电弧符合焊接技术,消除了各个焊接工艺的一些缺点,包括间隙桥接能力和材料反射率等问题不再是成功焊接的问题。在90年代,由于高功率CO 2激光的出现,激光电弧复合焊有了更大的发展激光。对激光电弧复合焊工艺进行了许多研究,重点是工艺的经济可行性,焊接位置和边缘的准备,冶金缺陷的最小化,工艺参数的优化等。

然而,由于设备成本高,工艺控制复杂,控制参数数量众多以及无法使用集成的商用激光电弧复合焊接系统,其工业应用非常有限。2000年,德国Fraunhofer ILT在油罐制造行业中引入了首个工业激光电弧复合焊接系统。该系统已安装在不同行业中,包括汽车行业,造船业和管材制造行业,用于金属板的焊接。现在有许多激光电弧复合焊接系统可商购获得。激光电弧复合焊接的工业应用在本世纪得到了发展,这不仅是由于集成混合焊接头(如图3)的发展,还而且随着仪器、自动化和控制技术的不断发展,激光系统也将不断发展。

图3. Fronius开发的集成激光弧复合焊头

基于激光和电弧焊接系统的不同组合,已经开发了许多激光电弧复合焊接系统。CO 2激光器和Nd:YAG激光器是最常用的激光器,而GMAW(气体金属电弧焊),GTAW(气体钨极电弧焊)和PAW(等离子弧焊)是最常用的电弧焊接系统。

近来固体激光器输出功率的提高,使这种工艺的稳定性成为可能。在混合焊接工艺里,激光焊接和电弧焊接被理解为只有一个单一的工艺区(等离子和焊剂)。选择正确的工艺参数,就可以有选择性地影响焊缝性能,如几何形状、结构组成等。增加填充金属,电弧焊接工艺就可以提高桥接能力,同时也可以确定焊缝宽度,减少工件焊接坡口的准备工作量。

激光电弧复合焊工艺比自生激光焊接快50-100%。由此可以看出,较小的缝隙对混合焊接是有利的,对于0.6-1 mm的缝隙,可以达到最大焊接速度。使用混合激光弧焊,以1 m / min的速度成功地一次焊接了25 mm厚的钢板。厚度较大的板也可以在有利的焊接条件下进行多次焊接。混合激光电弧焊的应用可以减少多达50%的成本,并提高多达50%的生产率,还可以最小化边缘准备和控制接缝宽度所需的工作量。

https://www.sciencedirect.com/science/article/pii/S0030399217312410